Ormai la stampa 3D è diventata un’attività abbastanza comune per tanti.

Non è inconsueto avere un’esigenza particolare per riparare un oggetto rotto o realizzare un oggetto speciale per la casa. Si parte disegnando ciò che ci serve con un CAD (io uso freeCAD), lo si elabora con un software di slicing (io uso Ultimaker Cura) e poi lo stampiamo con la nostra economica stampante cinese (io uso una Anet A8). Il risultato finale è più che soddisfacente

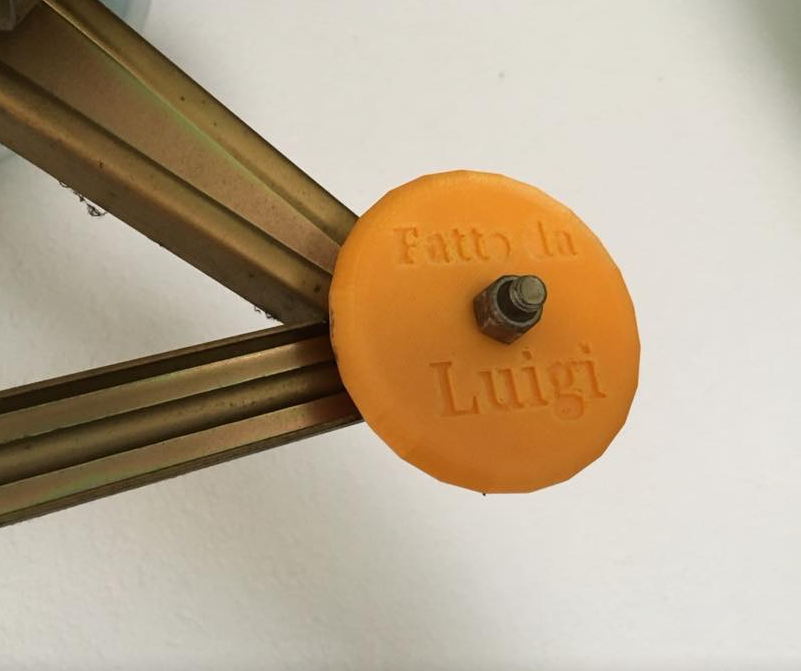

Mi è capitato di realizzare vari oggetti. Ad esempio un’introvabile puleggia per la scala retrattile per accedere al sottotetto o i tappi di finitura delle tende da sole, persi a seguito della sostituzione dei teli.

Realizzare quanto necessario è stato abbastanza facile. E’ bastato prendere le misure col calibro, utilizzare freeCad per realizzare i modelli 3D, elaborarli con Ultimaker Cura e mandarli alla stampante.

Il materiale che ho sempre utilizzato è l’economico PLA. Il software di slicing definisce gli strati che formeranno l’oggetto, attribuendo un determinato spessore al guscio esterno e assegnando un certo valore alla percentuale di riempimento dell’oggetto. I questo modo si ottimizzano le prestazioni meccaniche e l’utilizzo di materiale.

Oggetti come quelli descritti sopra, possono essere stampati con il guscio esterno dello spessore di 0,8 mm ed una percentuale di riempimento del 20 o 25%, garantendo delle ottime prestazioni meccaniche.

In relazione alla percentuale di riempimento impostata, viene realizzata, all’interno dell’oggetto, una griglia: tanto più fitta, quanto maggiore sarà tale percentuale.

La densità della griglia attribuirà una certa consistenza all’oggetto, offrendogli l’appropriata stabilità ed elasticità.

Gli oggetti sopra hanno una funzionalità semplice e le prestazioni meccaniche previste sono le stesse per l’intero volume dell’oggetto. In questo caso avere la medesima densità per tutto il volume è una condizione accettabile.

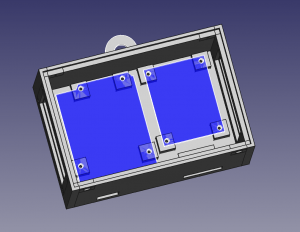

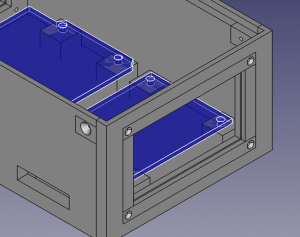

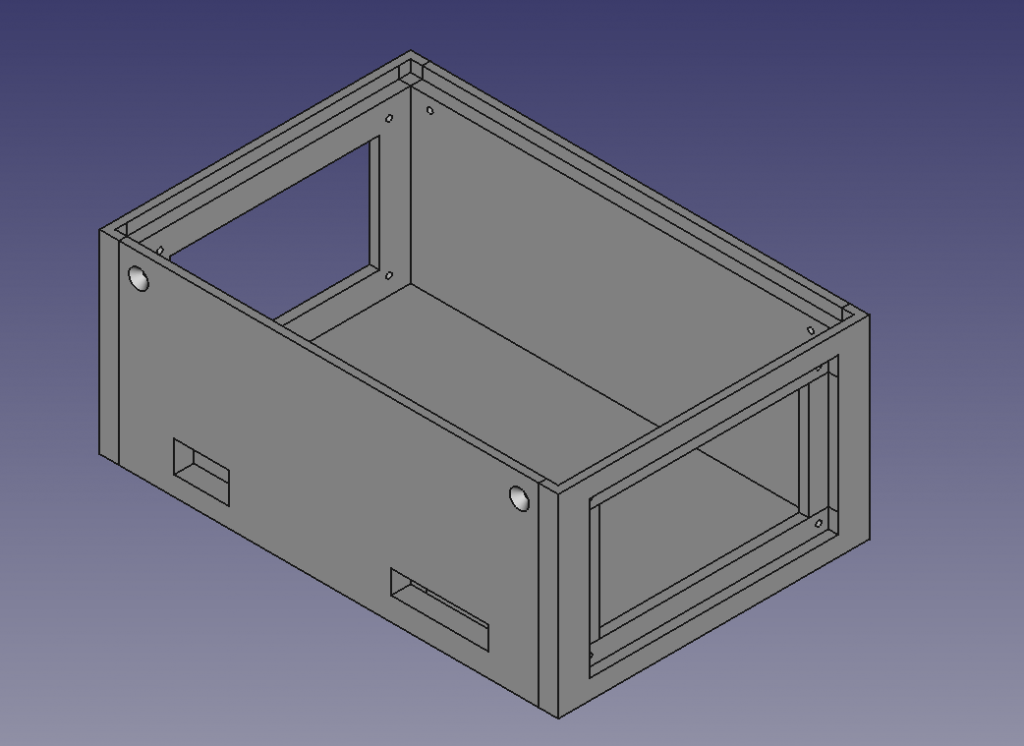

In questi giorni, ad esempio, mi è capita la necessità di dover realizzare una scatoletta, da applicare al muro, vicino ad una presa elettrica, che dovrà contenere un micro-controllore WeMos D1 (analogo ad Arduino uno ma con wi-fi integrato) che attiva dei relais per la gestione domotica (e remota) di una caldaia.

Un oggetto di questo genere sarà costruito come una scatola, con le pareti di un certo spessore, di un fondo, sul quale saranno fissate le schede elettroniche ed il tutto sarà chiuso tramite un coperchio, fissato alle pareti con delle viti. Per la stampa, a pareti, fondo e coperchio sarà attribuita una certa percentuale di riempimento che ci consentirà di utilizzare una adeguata quantità di materiale, garantendo all’oggetto le opportune prestazioni meccaniche. Un riempimento del 20% è adeguato.

Pensando ad un riempimento del 20%, è facile immaginare che le pareti, il fondo ed i supporti sui quali verranno fissate le schede elettroniche, avranno, sotto il guscio esterno, una griglia con delle maglie molto poco fitte. In una griglia di questo tipo, le viti non potranno ovviamente avere l’adeguata resistenza per consentirne lo stabile fissaggio.

Ultimaker Cura ci offre una possibilità per ovviare a tale inconveniente .

Per aggirare il problema è necessario progettare l’oggetto inserendo dei solidi di rinforzo (adeguatamente formati) nei punti in cui ci sarà la necessità di avere una densità di riempimento maggiore, come, ad esempio, i punti in cui si andranno ad inserire le viti.

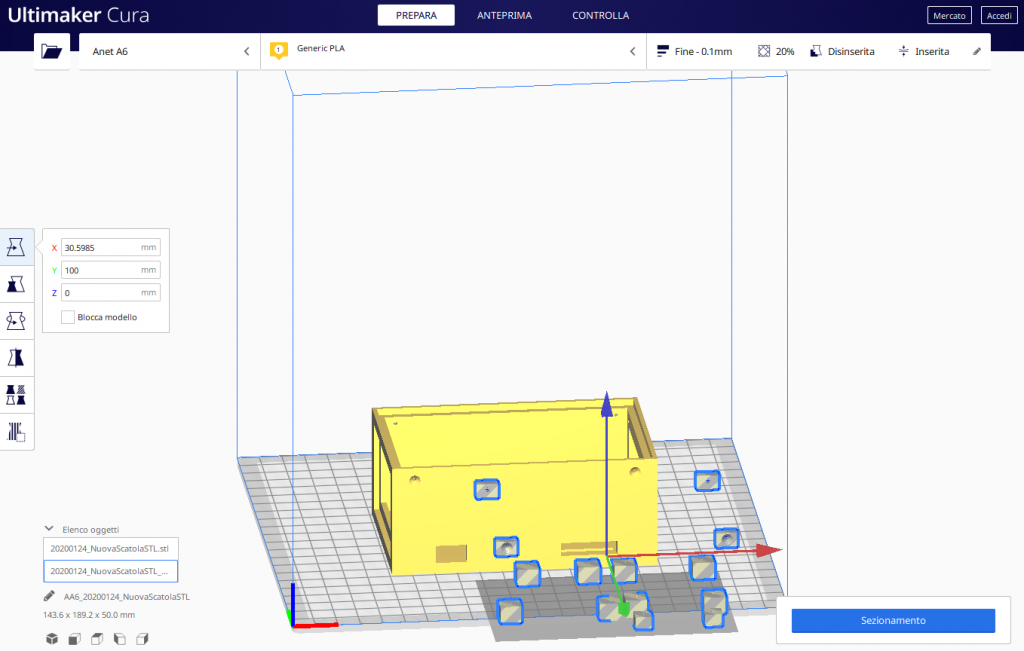

Al momento dell’esportazione dell’oggetto per l’importazione con Ultimaker Cura, esporteremo due oggetti distinti. Uno con la scatola ed il secondo con i solidi di fissaggio e di supporto.

Dopo averli esportati si potrà procedere importandoli su Ultimaker Cura. Entrambi.

Selezionando l’elemento dei rinforzi, lo spostiamo (tramite gli strumenti offerti da Ultimaker Cura) nella posizione appropriata.

Selezionando l’elemento dei rinforzi, lo spostiamo (tramite gli strumenti offerti da Ultimaker Cura) nella posizione appropriata.

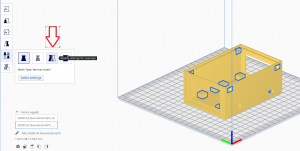

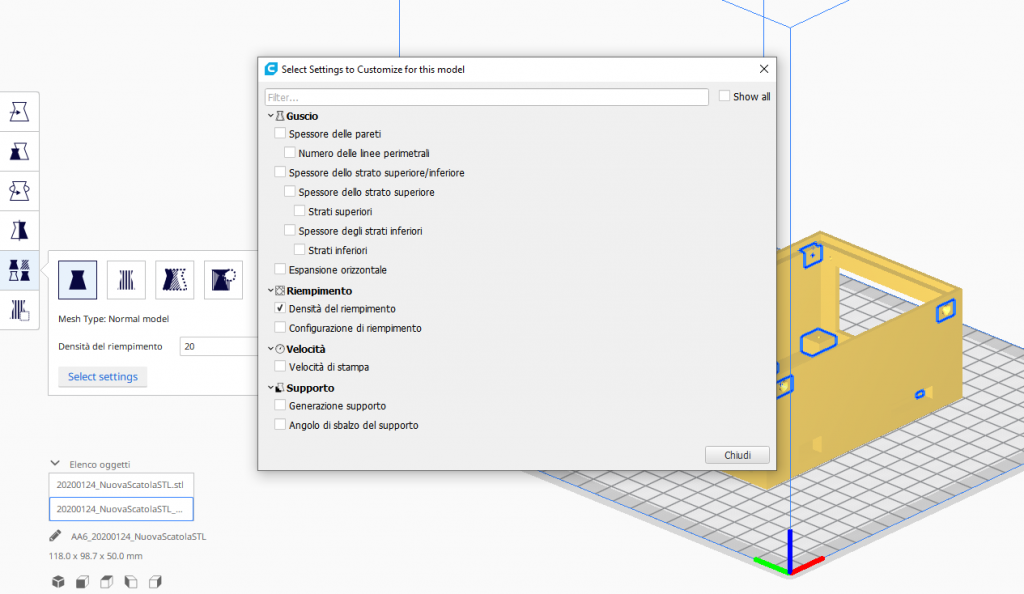

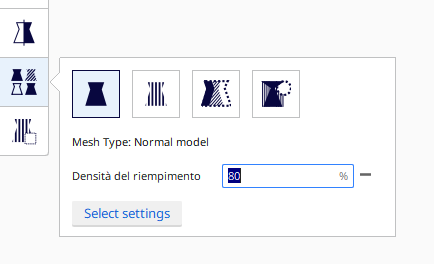

Dopo lo spostamento, selezioniamo il tool “Modify settings for overlaps“, tramite il quale sarà possibile, con l’opzione “Select settings“, selezionare la configurazione speciale della Densità di riempimento per l’elemento selezionato.

Dall’elenco

Portiamo la densità di riempimento dei rinforzi, ad esempio, a 80%

Procedendo con l’elaborazione dell’oggetto tramite Ultimaker Cura, il G-Code generato avrà un riempimento del 20% generale e del 80% nelle aree dei rinforzi.

In questo modo i fori delle viti avranno attorno adeguato materiale per offrire l’adeguata resistenza.

Questo sito Web utilizza i cookie in modo che possiamo offrirti la migliore esperienza utente possibile. Le informazioni sui cookie sono memorizzate nel tuo browser e svolgono funzioni come riconoscerti quando ritorni sul nostro sito Web e aiutare il nostro team a capire quali sezioni del sito Web ritieni più interessanti e utili.

I cookie strettamente necessari dovrebbero essere abilitati in ogni momento in modo che possiamo salvare le tue preferenze per le impostazioni dei cookie.

Se disabiliti questo cookie, non saremo in grado di salvare le tue preferenze. Ciò significa che ogni volta che visiti questo sito web dovrai abilitare o disabilitare nuovamente i cookie.